2 уровень модернизации

ОБЪЕМ МОДЕРНИЗАЦИИ СТАНКА

1. Установка измерительного устройства: измерительная скоба производства фирмы "VOLLMER", Германия.

1. Установка измерительного устройства: измерительная скоба производства фирмы "VOLLMER", Германия.

Предназначено для измерения и контроля размеров и профиля шлифуемого валка, в том числе:

- диаметра валка,

- радиального биения и круглости валка в любом поперечном сечении,

- формы профиля бочки валка в подпольном сечении, конусности, вогнутости, отклонения от теоретического профиля, фактического профиля и т.д.

- отклонения положения на станке оси шлифуемого валка относительно направления оси "Z" движения каретки для выставки валка или учета фактического положения оси валка при его шлифовании.

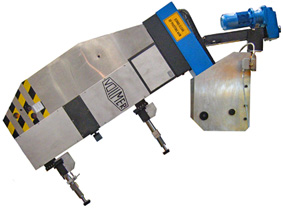

Устройство представляет собой двух контактную скобу, измеряющую валок в диаметральном сечении.

Губки скобы оснащены наконечниками с двумя короткоходовыми фотоимпульсными измерительными преобразователями (оси "Х3" и "Х4") для измерения профиля валка и общим длиноходовым измерительным преобразователем (ось "Х5") для измерения абсолютного диаметра валка.

Управление измерительным устройством осуществляется системой ЧПУ-CNC станка.

2. Установка устройства для контроля микротрещин и неравномерности твердости поверхности валка, являющихся основной причиной поломки валков.

Характерные дефекты поверхности валков

Предусматривается установка устройства с числовым программным управлением для контроля микротрещин и неравномерности твердости поверхности валка производства фирмы "SARCLAD INTERNATIONAL LTD.", Англия, мод. "Rollscan 4 system", или производства фирмы "LISMAR", Голландия, мод. "Combi".

ПРИМЕНЕНИЕ ДАННОГО ОБОРУДОВАНИЯ ПОЗВОЛИТ:

- Улучшить качество проката

- Увеличить продолжительность работы валков:

- рабочих - до 25%

- опорных валков - до 50 - 100%

- На 75% снижает вероятность аварии на стане

Устройство фирмы "SARCLAD INTERNATIONAL LTD." предназначено для активного контроля за процессом чернового шлифования методом токовихревой дефектоскопии - дает команду окончания чернового шлифования валка при отсутствии микротрещин на поверхности валка.

Устройство фирмы "SARCLAD INTERNATIONAL LTD." предназначено для активного контроля за процессом чернового шлифования методом токовихревой дефектоскопии - дает команду окончания чернового шлифования валка при отсутствии микротрещин на поверхности валка.

Устройство фирмы "LISMAR" представляет собой комбинированную систему способную:

измерять поверхностные напряжения и микротрещины на глубине до 3 мм методом токовихревой дефектоскопии,

проверять валки на наличие внутренних дефектов с помощью ультразвука.

Отображение контроля

Отображение результатов контроля выполняется в трехмерной плоскости. Дефекты изображаются в их положении на валке. Изображение дается в квадранте, который по оси Х показывает длину, а по оси Y - окружность валка.

Каждый дефект за пределами порогового значения изображается своим цветом. Нижеуказанные дефекты изображаются:

Поверхностные (с помощью вихревых токов):

- трещины и трещины разгара (красным)

- чрезмерные упрочнения (светло голубым)

- магнетизм (пурпурным)

Внутренние (с помощью ультразвука):

- места контактного давления по Герцу, дефекты литья, расслоения (под поверхностные - темно-синим, находящиеся глубже 100 мм - зеленым).

Поверхностные дефекты могут быть изображены на экране в виде графика.

С помощью такого графика оператор получает информацию о размерах и серьезности поверхностных дефектов.

Датчик подобного устройства закрепляется на одной из губок измерительного устройства.

Все параметры каждого валка сохраняются в памяти компьютера станка. Оператору-шлифовщику в данном случае достаточно будет ввести номер валка. С помощью компьютера процесс контроля происходит автоматически для каждого валка, то есть происходит автоматическое определение положения "щупа" и автоматический анализ результата измерения. Результаты измерения анализируются системой ЧПУ станка, и происходит автоматическое шлифование в оптимальном режиме до полного удаления всех поверхностных дефектов.

3. Система числового программного управления производства фирмы «Siemens», Германия, мод. Sinumerik 840, обеспечивает управление станком:

ось «Z» – продольное движение каретки шлифовальной бабки,

ось «Х» – поперечное перемещение шлифовальной бабки,

ось «U» – тонкие поперечные подачи шлифовального круга (за счет качания верхнего корпуса шлифовальной бабки относительно ниж-него) для профилирования валка, компенсации износа шлифовально-го круга и компенсации погрешности продольного перемещения,

ось «А» – вращение шлифовального круга,

ось «С» – вращение обрабатываемого валка,

ось «Р» – перемещение верхней губки управляемого люнета.

Система ЧПУ обеспечивает:

- Поддержание постоянства скорости резания (линейной скорости на периферии шлифовального круга).

- Свободное программирование процесса обработки любого валка непосредственно на станке с клавиатуры пульта ЧПУ-CNC.

- Движением по всем осям координат от двух маховиков с фотоимпульсными датчиками.

- Хранение программ обработки всех валков, шлифуемых на станке, возможность оперативной их корректировки и обработки новых программ непосредственно на станке без остановки процесса обработки валков по другим программам.

- Буквенно-цифровую и графическую информацию о состоянии процесса шлифования, измерения, а также диагностику всех узлов, механизмов и аппаратуры станка и ЧПУ-CNC.

- Возможность хранение данных о результатах измерения валков, а также распечатывание на принтере в буквенно-цифровом или графическом виде.

- Возможность оптимизации процесса чернового шлифования по результатам фактически измеренного профиля валка.

- Возможность учета погрешности продольных направляющих перед шлифованием валка по результатам предварительного шлифования.

В качестве измерительных преобразователей по всем осям координат и электрических маховиков используются фотоимпульсные круговые и линейные преобразователи.

Срок капитального ремонта и модернизации станка:

14 - 16 месяцев и зависит от требований и предложений Заказчика

По желанию Заказчика предоставляется полное технико-экономическое обоснование цены, указаны стоимости комплектующих материалов и т.д.

.png)